در این بخش بصورت مجزا از تک تک مراحل اجرای اسکت فلزی ۱۵ طبقه عکس هایی برای شما مهندسین عزیز نمایش داده میشود.

تراکم بالای خاک موجود و عدم وجود سربار در پایداری گود موثر می باشند.

![[عکس: 1422686157.jpg]](https://mcivil.ir/wp-content/uploads/2016/10/1422686157.jpg)

تاور کرین نصب شده در مرکز پلان جهت نصب قطعات فولادی و ..

قسمتی از فونداسیون اجرا شده و در سایر قسمت ها مش بندی در حال انجام است.

![[عکس: 1435999857.jpg]](https://mcivil.ir/wp-content/uploads/2016/10/1435999857.jpg)

![[عکس: 1409628197.jpg]](https://mcivil.ir/wp-content/uploads/2016/10/1409628197.jpg)

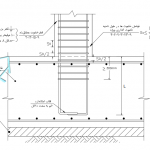

عمق فونداسیون ۱٫۴m

نمای نزدیک از فونداسیون همانطور که اشاره کردم عمق فونداسیون در بیشتر نواحی ۱٫۴m می باشد. البته در برخی جاها کمتر هم می باشد. میلگردهای سراسری به قطر ۲۵ و فواصل ۱۵ سانتی متر هستند. میلگردهای های تقویتی به قطر ۲۸ هم در مناطق مورد نیاز اضافه می گردد.

![[عکس: 1425793869.jpg]](https://mcivil.ir/wp-content/uploads/2016/10/1425793869.jpg)

میلگرد گذاری در قسمت چاله آسانسور

عمق چاله آسانسور حدود ۱٫۵m می باشد.

در فونداسیون در محل آسانسور به منظور توقف آسانسور در پاین تراز و همچنین تجهیزات مورد نیاز می بایست تراز فونداسیون پایین تر در نظر گرفته شود که به آن چاله آسانسور گفته می شود. بارهای احتمالی وارد بر آن نظیر بار ضربه و غیره در طراحی ضخامت و جزییات چاله آسانسور می تواند موثر باشد.

در مورد نحوه تعیین ضخامت پی در ناحیه چاله آسانسور می توانم از مهندس محاسب طرح سوال کنم. ولی نکته مهمی که به نظر من غیر از بار آسانسور در طراحی پی در این ناحیه موثر می باشد عملکرد کل فونداسیون می باشد. منظورم این هست که بار آسانسور شاید چندان تاثیر گذاری در انتخاب ضخامت پی نباشد ولی به منظور حفظ پیوستگی در این ناحیه و جلوگیری از کاهش ظرفیت پی معمولاً مهندسان طراح ضخامت پی در چاله آسانسور را کمتر از سایر نواحی در نظر نمی گیرند (بنده در بسیاری از نقشه های اجرایی ضخامت پی چاله آسانسور را یکسان با نواحی اطراف آن دیده ام).

![[عکس: 1481726094.jpg]](https://mcivil.ir/wp-content/uploads/2016/10/1481726094.jpg)

طبق نقشه های اولیه یا توجه به سایز بالای آرماتور های فونداسیون و افزایش قابل توجه طول اورلپ (به ویژه برای آرماتور های باقطر بزرگتر از ۲۰ طبق آیین نامه) آرماتورهای مش فوقانی دارای طول اورلپی در حدود ۲ متر و آرماتورهای مش تحتانی حدود ۱٫۵m اورلپ داشتند. که مقایسه قیمت اضافه وزن ناشی از اورلپ با کوپلر نشان داد که استفاده از کوپلر اقتصادی تر می باشد.

آلیاژ این کوپلرها از نوع CK45 (فولاد پرمقاومت) می باشد. طبق آیین نامه (بند۹-۱۸-۴-۱-۷) مقاومت این وصله های مکانیکی باید ۱٫۲۵Abfy در کشش و فشار باشد که جوابگو بوده است.

![[عکس: 1473062749.jpg]](https://mcivil.ir/wp-content/uploads/2016/10/1473062749.jpg)

نمای نزدیک تر از کوپلر ها

![[عکس: 1414331243.jpg]](https://mcivil.ir/wp-content/uploads/2016/10/1414331243.jpg)

مش بندی فوقانی و تحتانی فونداسیون از فاصله نزدیک

![[عکس: 1483761643.jpg]](https://mcivil.ir/wp-content/uploads/2016/10/1483761643.jpg)

شابلون انکر بلت

![[عکس: 1441450637.jpg]](https://mcivil.ir/wp-content/uploads/2016/10/1441450637.jpg)

توضیحات تکمیلی در باره شابلون

در شکل زیر مشاهده می شود شابلون هایی که از طرف کارخانه ارسال شده به شکل زیر برش داده شده و قسمت میانی آن برداشته شده است که علت آن کنترل مناسبتر اجرای بتن در زیر صفحه ستون می باشد.

![[عکس: 1493428148.jpg]](https://mcivil.ir/wp-content/uploads/2016/10/1493428148.jpg)

در ادامه دو عکس قبلی، در عکس زیر دو نکته قابل مشاهده است اول اینکه همانطور که اشاره شده با برش قسمت میانی شابلون کنترل بهتری بر اجرای بتن زیر ستون شده است به خصوص که عمق پی زیاد بوده و دسترسی مناسب برای بتن ریزی و ویبره بتن باید فراهم گردد. مورد بعدی اینکه با دقت بیشتر متوجه بیرون زدن میلگردهایی از چهار گوشه بیرونی شابلون خواهید شد (البته یکی از آن ها ارتفاع کمتری داشته و سخت تر دیده می شود). همانطور که قبل توضیح داده شد از این مهارها برای جلوگیری از حرکات انتقالی و چرخشی دیافراگم انکر بلت ها استفاده می شود.

استفاده از میلگردهای کناری، برای مهار مجموعه انکربلت و جلوگیری از حرکت آن نسبت به موقعیت دقیق در هنگام بتن ریزی می باشد. قدر مسلم موقعیت صفحه ستون و انکربلت ها که در نقشه های اجرایی مشخص شده نباید از حد مشخصی تجاوز کند. در آیین نامه مستقیماً به نحوه مهار مجموعه انکربلت اشاره نشده است (اگر در جایی مستقیماً اشاره شده دوستان یاد آوری کنند). ولی در مبحث دهم در قسمت رواداری های ستون ها (۱۰-۴-۶-۷) رواداری ستون ها مطرح شده است که از حدود مشخص شده در این بند نباید بیشتر گردد. این بحث بیشتر مربوط به روش های اجرایی می باشد که برای هر پروژه با توجه شرایط خاص آن پروژه درباره ی روش مناسب آن تصمیم گیری می شود.

![[عکس: 1481559497.jpg]](https://mcivil.ir/wp-content/uploads/2016/10/1481559497.jpg)

میلگردهای انتظار دیوارهای برشی

![[عکس: 1413131382.jpg]](https://mcivil.ir/wp-content/uploads/2016/10/1413131382.jpg)

ستون گوشه در تلاقی دیوارهای برشی

![[عکس: 1449101595.jpg]](https://mcivil.ir/wp-content/uploads/2016/10/1449101595.jpg)

ترک های کاور در فونداسیون پس از بتن ریزی تازه در محل میلگردها

![[عکس: 1490329806.jpg]](https://mcivil.ir/wp-content/uploads/2016/10/1490329806.jpg)

بروز ترک کاور دلایل مختلفی دارد یک عامل مهم در بروز چنین شرایطی عمل آوری نامناسب پس از بتن ریزی و عامل دیگر کاور کم میلگرد می باشد. طبق اطلاعات نقشه اجرایی کاور میلگرد در فونداسیون ۵ سانتی متر در نظر گرفته شده که به نظر بنده بهتر است طبق آیین نامه حداقل ۷٫۵ سانتی متر رعایت گردد.

![[عکس: 1451974572.jpg]](https://mcivil.ir/wp-content/uploads/2016/10/1451974572.jpg)

ستون ها پس از رنگ نهایی در حال خشک شدن.

همانطور که در عکس مشاهده می شود طبق آیین نامه برش گیر ها برای انتقال برش اصطکاکی در ستون های مجاور دیوار برشی نصب شده که برش گیرها از ناودانی ۱۰۰ و به طول ۲۰ سانتی متر می باشد.

نکته دیگری که قابل ذکر است سطح رنگ نشده ستون در قسمت مشترک با دیوار برشی است که علت آن افزایش اصطکاک ببین سطح فولاد و بتن می باشد.

![[عکس: 1423024386.jpg]](https://mcivil.ir/wp-content/uploads/2016/10/1423024386.jpg)

![[عکس: 1398993535.jpg]](https://mcivil.ir/wp-content/uploads/2016/10/1398993535.jpg)

جهت اطلاع دوستان ابعاد باکس ستون ها در پارت اول حدود ۶۰x60 و با ضخامت ۴۰ یا ۵۰ میلیمتر می باشد. ارتفاع ستون ها حدود ۱۱ متر بوده و وزن برخی ستون ها به ۱۵ تن هم می رسد (یعنی حدود ۱٫۴ تن بر متر طول). ولی وزن ستون ها عمدتا حدود ۱۱ یا ۱۲ تن می باشد. با توجه به ساخت کارخانه ای قطعات، دستک تیرها در کارخانه با ستون ساخته شده و در محل تنها نصب تیرها با اتصالات پیچی (اصطکاکی) انجام می شود. اتصالات غالبا از نوع درختی بوده و تنها در مواردی که طول تیر کوتاه می باشد از اتصال فلنجی استفاده شده است. هر دو نوع اتصال در تصاویر فوق قابل مشاهده است.

جوش بال دستک ها از نوع نفوذی کامل و جوش جان از نوع گوشه می باشد. علاوه بر این بر روی بال های دستک ورق تقویتی نیز اجرا شده است.

این ساختمان با روش پیچ و مهره اصطکاکی طراحی شده پس ورق های اتصال طبق آیین نامه نباید رنگ شده باشد.

![[عکس: 1436916646-1.jpg]](https://mcivil.ir/wp-content/uploads/2016/10/1436916646-1.jpg)

نمای نزدیک از تیرها و ناحیه اتصال

در قطعات تولید شده اولیه که عمدتا ستون ها بودند سطوح تماس رنگ شده بود (که طبق آیین نامه اشتباه است). در شکل مشخص است که با توجه به اصطکاکی بودن اتصالات، سطوح تماس در تیرها و وصله تیرها رنگ نشده است. جهت تسریع در سرعت نصب و اجتناب از خطا های احتمالی وصله های تیرها در کارخانه به تیر مربوط به آن بسته شده و به محل کارگاه ارسال می گردد.

![[عکس: 1413666323.jpg]](https://mcivil.ir/wp-content/uploads/2016/10/1413666323.jpg)

نمای نزدیک از اتصال فلنجی تیر به ستون

نکته قابل ذکر در این عکس تکه ای شدن ورق ستون در ناحیه اتصال است که علت آن برای تسهیل در جوشکاری بعد چهارم استیفنرهای داخل ستون می باشد.

اتصال ادامه ورق ستون (بالا و پایین آن) با جوش نفوذی کامل انجام شده و تایید شده است. در وجه دیگر ستون که برشگیر وجود دارد دیوار حائل بتنی به ضخامت ۳۵ سانتی متر (قسمت بدون رنگ) اجرا خواهد شد. تیر موجود در این وجه در دیوار مدفون می گردد.

در این پروژه همه اتصالات در ابتدا درختی بوده است. منتها در مواردی مجبور به تغییر نوع اتصال شده ایم. در برخی دهانه ها با طول کوچک امکان اجرای اتصال درختی فراهم نمی گردد (وصله ها با هم تداخل پیدا می کنند).

البته این کار با تایید دستگاه نظارت و کارفرما انجام شده است.

![[عکس: 1478790613.jpg]](https://mcivil.ir/wp-content/uploads/2016/10/1478790613.jpg)

البته روشی جدید در جوشکاری هست که دیگر نیازی به تکه کردن وجه چهارم ستون قاب خمشی برای جوش دادن استیفنر نمی باشد (ELECTROSLAG).

این روش در ابتدا و قبل از شروع عملیات ساخت از طرف گروه نظارت جوش مطرح شد ولی بنا به دلایلی کارفرما موافق به استفاده از روش فوق نبود.

یکی از دلایل عدم موافقت کارفرما، زمان بر بودن عملیات ساخت به روش فوق و عدم نفوذ کامل جوش در آزمایش های UT (آزمون فراصوتی) در تعدادی از اتصالات در پروژه ای که قبلا در دست اجرا داشتند بوده است.

البته ظاهرا روش های اجرای الکترو اسلگ ارتقا یافته و نتایج قابل قبولی دارند (طبق گفته ناظر جوش پروژه).

مراحل روش الکترو اسلگ

۱- بعد از جوش دادن سه وجه ستون (به اصطلاح U کردن ستون) و جوش دادن سه وجه ورق استیفنر به داخل ستون در طرفین بعد چهارم استیفنر ورق پشت بند (BACK PLATE) جوش داده می شود.

(توضیح اینکه یک بعد از استیفنر با طول کوچکتر نسبت به بعد دیگر برش داده می شود به این ترتیب با استفاده از ورق های پشت بند یک حجم توخالی در بعد چهارم ایجاد می گردد.)

۲- در مرحله بعد ورق بعد چهارم ستون نیز جوش داده می شود.

۳- در آخرین مرحله جوش بعد چهارم داده می شود. به این ترتیب که وجهی از ستون که عمود بر بعد چهارم می باشد سوراخ می شود (باید محل دقیق آن از قبل علامت گذاری گردد.) به این ترتیب دسترسی به حفره توخالی که در مرحله اول توضیح داده شده میسر می گردد.

۴-الکترود مخصوصی داخل حفره شده و با استفاده از تجهیزات خاص آن عملیات جوشکاری انجام می شود تا حفره کاملا پر گردد.

نکته قابل ذکر این است که در این روش می بایست هیچگونه هوای محبوس شده داخل حفره نماند تا ناپیوستگی در جوش رخ ندهد.

نمای نزدیک از اتصال تیرها به ستون

ورق های تقویتی جان و بال در شکل مشخص می باشد. طبق فصل سوم مبحث دهم، اتصالا تیر به ستون باید به نحوی طراحی شود که شرایط ایجاد مفصل پلاستیک در داخل تیر و خارج از ناحیه اتصال فراهم گردد این امر از طریق تقویت تیر در محل اتصال به بر ستون و یا از طریق تضعیف مقطع تیر در محل تشکیل مفصل پلاستیک عملی می گردد.

![[عکس: 1449267769.jpg]](https://mcivil.ir/wp-content/uploads/2016/10/1449267769.jpg)

نمای نزدیک از سخت کننده های پای ستون

سخت کننده های کناری جهت بهبود شرایط مرزی ورق پای ستون (چهار طرف گیردار) و در نتیجه کاهش ضخامت آن می باشد.

![[عکس: 1436721890.jpg]](https://mcivil.ir/wp-content/uploads/2016/10/1436721890.jpg)

نمایی از ستونهای داخل دیوار برشی

![[عکس: 1414841367.jpg]](https://mcivil.ir/wp-content/uploads/2016/10/1414841367.jpg)

برای اتصال موقت ستون تحتانی با ستون فوقانی در چهار گوشه، زائده هایی جوش شده که توسط پیچ دو ستون به هم متصل می شوند. پس از شاغول کردن ستون ها وصله های ستون (splice) در چهار طرف جوش می شوند.

![[عکس: 1446929204.jpg]](https://mcivil.ir/wp-content/uploads/2016/10/1446929204.jpg)

جوش طولی ورق های اصلی ستون با نظر محاسب، جوش گوشه در تمام طول ستون می باشد.

![[عکس: 1457665542.jpg]](https://mcivil.ir/wp-content/uploads/2016/10/1457665542.jpg)

نمای نزدیک از صفحه ستون

تعدادی از مهره ها بسته شده و مابقی در حال بسته شدن می باشد. استیفنرهای داخلی و کناری بر روی صفحه ستون جهت کاهش ضخامت صفحه ستون قابل مشاهده است.

![[عکس: 1422111431.jpg]](https://mcivil.ir/wp-content/uploads/2016/10/1422111431.jpg)

استیفنرهای داخل ستون برای کاهش ضخامت صفحه ستون

همانطور که قبلا عرض کردم در ناحیه اتصال ستون روی صفحه ستون و در داخل ستون هم استیفنر در نظر گرفته شده است.

![[عکس: 1478351811.jpg]](https://mcivil.ir/wp-content/uploads/2016/10/1478351811.jpg)

تصویری از بستن مهره های صفحه ستون توسط آچار مخصوص

قاب کناری صفحه ستون مانع از بستن مهره ها به روش های معمول شده است.

![[عکس: 1438281559.jpg]](https://mcivil.ir/wp-content/uploads/2016/10/1438281559.jpg)

نیرهای اصلی سازه در حال نصب

نیروهای نصب در حال بستن پیچ و مهره ها هستند.

![[عکس: 1465094467.jpg]](https://mcivil.ir/wp-content/uploads/2016/10/1465094467.jpg)

![[عکس: 1435189640.jpg]](https://mcivil.ir/wp-content/uploads/2016/10/1435189640.jpg)

![[عکس: 1493519410.jpg]](https://mcivil.ir/wp-content/uploads/2016/10/1493519410.jpg)

برای نوشتن دیدگاه باید وارد بشوید.